▲中棉所的新品种新技术在棉花生产上应用推广。

▲棉花业内人士对高品质棉花品种兴趣浓厚。张聚明摄

9月下旬的一天,康鹏穿着一件白大褂,头戴一顶白色卫生帽,站在一大片正待收获的棉田前,作为新疆生产建设兵团第七师128团副团长,他正在向参观者介绍今年的棉花种植情况。离他不远处摆放着几张桌子和两个衣架,上面摆放和挂着几件江苏企业用128团种植的中国农业科学院棉花研究所(以下简称中棉所)培育的中长绒棉花新品种——中641生产出来的高支棉纱、布匹和高档棉衬衣。

参观者大多是中棉所牵头于2016年11月成立的国家棉花产业联盟(以下简称联盟,缩写为CCIA)的成员单位代表,他们既有棉花科研、教学专家,也有棉花加工的企业家,还有纺纱制衣的企业家。

就在一个小时前,在国家棉花产业联盟“CCIA棉花”产销订单签约仪式上,第七师供销合作总公司与德州恒丰集团等三家棉纺企业签订了“CCIA棉花”产销订单。第七师供销合作总公司所属锦棉公司生产的“锦”牌棉花享有“中华第一棉”的美誉,“锦”牌商标价值6.18亿元。

然而,近年来随着中国纺织企业的产业转型升级,其生产的产品向高端市场转移(80支以上的产品),但由于国内优质棉产量和价格均缺乏竞争力,中国纺织企业对澳大利亚和美国产优质棉花的兴趣越来越浓厚。

在中棉所所长、联盟理事长李付广看来,“中国的棉花产业现在面临巨大的挑战和机遇,联盟有望成为我国棉花产业机制体制创新和引领棉花供给侧改革的先行者。”

挑战:澳棉美棉的夹击

河南永安纺织公司董事长、联盟常务副理事长张全法对2010年棉花大牛市仍旧记忆犹新。他告诉《中国科学报》记者,由于实施优质优价机制,当年,新疆棉就是优质棉的代名词。然而,随着2011年国家棉花临时收储制度的实施,重量不重质的标准使得棉花混储现象严重,最终导致加工和纺织企业使用的原棉质量下降,而面对优质进口棉,国内棉花价格依旧没有竞争力。

由于意识到上述问题存在,2014年,国家有关部门总结经验教训,在新疆取消了棉花临储制度,并采取了目标价格改革。

“现在的棉花质量基本上恢复到临储之前的水平了。”张全法说,3年的目标价格改革确实有成效。

然而,三年间国际市场和国内纺织企业发展却发生了变局,使得国产优质棉花已经失去了先机。一方面,国内纺织企业产量和销量大增,消费者更多倾向于高支棉衣物,因此推动了优质棉需求量增加;另一方面,全球扩种,国际棉价下跌,使得国内外棉价倒挂现象严重,国内生产企业只能求助于进口棉来缓解对优质棉的饥渴。“想做高端成衣,没有美棉、澳棉就做不成,鉴于此,这也是联盟成立的初心。”

澳棉、美棉已经成为全球优质棉的代名词。有分析报告指出,2018年,中国的进口需求会增加,届时澳棉的生产前景会更加乐观。由于澳棉质量优异、与其他品种有时间差、出口到亚洲的运费低,澳棉对其他品种的高溢价仍将继续保持。

2015年,中国纺织品出口创汇3000亿美元,占全世界41.8%,地位举足轻重。近20年来中国原棉进口量、出口量、产量和消费量都是世界第一,原棉库存也非常高,2016年达到了1200万吨以上。

“中国企业不缺原棉,缺的是高品质原棉。”李付广说。国产棉花大而不强,面对澳棉、美棉的夹击,国产优质棉花能够突出重围吗?联盟怎么做才能有所作为?

突破:新技术超美赶澳

“在品种方面,我国棉花与澳棉、美棉相比并不差。”张全法告诉记者,我国有些棉花品种的质量指标甚至能超过澳棉。真正的差距在于棉花种植模式落后,加工手段粗劣,多头管理缺乏贯通的评价标准。

记者在新疆生产建设兵团第七师棉田中看到,他们今年示范推广2000多亩中长绒棉花新品种——中641,其各项指标均超过了澳棉。

“好品种已经培育出来了,但是没有人种。”李付广说,在新疆等地,联盟对中长绒棉的示范推广刚刚开始,要实现大面积种植还需时日。

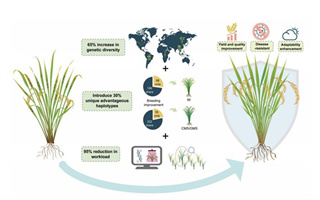

2017年9月,在中棉所的组织下,国标委下达的第九批“国家优质中绒棉标准化示范区”项目启动,此是国标委对中棉所和联盟的信任和重托。该项目计划三年内累计建设40万~60万亩中长绒棉生产基地,生产出5000余吨品质上“赶澳超美”、可直接供纺60~80高支纱的优质原棉,尽快构建标准化、绿色化、精准化、集约化的现代优质棉生产加工供给体系,高效推动我国棉花供给侧结构性改革。

中棉所副所长、联盟副理事长兼秘书长张西岭告诉《中国科学报》记者,该项目将融合各个棉产业主体,旨在消弥各环节各自为战、相互脱节的产业现状,打通棉花全产业链“任督二脉”。以中长绒棉为抓手,把相关技术形成若干个标准,建设精品示范区、树立样板工程。

目前,联盟在新疆生产建设兵团第七师的示范已经取得了明显成效,为今后大面积推广中高端品质品种奠定了基础。康鹏介绍,2017年,128团棉花品种品质的一致性取得了历史性突破;棉花种植方面严格执行一膜三行杂交稀植栽培模式,100%实现了一膜三行三带精量点播,此与中棉所张西岭团队提出的“宽早优”植棉新模式高度吻合一致;扎实开展残膜污染治理行动,规范“四白”拾花用具,高标准做好棉花堆场、放模场地、打模场地准备及田园清洁工作,完善机采棉加工工艺、配套设备、操作标准,全面降低棉花产品中的“三丝”杂质含量。

七师党委副书记、师长、联盟常务副理事长赵志江介绍,整个七师共有11个农牧团场,总面积4588平方公里,年种植棉花150余万亩。目前新品种覆盖率100%,高效节水滴灌100%,水肥一体化应用100%,全程机械化率已达90%以上,棉花生产实现规模化、专业化,人均管理80到100亩,亩单产皮棉160到180公斤。棉花质量一级品率达到80%以上。

七师党委常委、副师长、联盟副理事长杨江勇进一步指出,七师已经从籽棉异性纤维控制,采收、拉运收购,存放,到皮棉加工质量、管理各环节入手,不断完善条田信息、籽棉信息卡、加工信息卡等质量管控措施和质量可追溯体系;严格实施车车检制度,严把机采棉入厂关,实现“一试六定”机采棉检验制度,按检验结果分级别分长度分垛堆放,将所有检验数据录入籽棉信息卡;采用先进的加工设备工艺和管理措施,既有效清除籽棉中的异性纤维及杂质,又降低了棉纤维长度的损伤及短纤维含量。

2016年,七师棉花纤维长度、轧工质量、断裂比强度、长度整齐度四项指标位居兵团首位,实现了棉花生产从规模数量型向质量数量效益型转变。2017年七师棉花产量预计22万到25万吨,棉花质量完全可以达到联盟提倡的“中高端品质”。

转机:联盟模式的曙光

随着棉花临储制度的取消,棉花产业链条上的各个主体开始意识到,只有上中下游联动,才能实现中国棉花产业的突围。

“好棉花是生产出来的,不是检测出来的。”这是李付广在多个场合反复提到的一句话。其中深意在于,“一个‘科研、生产、纺织’的产业联盟,把中国棉花产业的火车车厢连接起来,联动、互动,一起往前开。”

过去,“科研与生产脱节,生产与需求脱节。”张西岭说,“如果我们搞科研的不与纺织厂、纱厂合作,就没有出路,所以我们要调整工作方向,棉花科研工作者不仅跑田间地头,更要跑纺纱企业,成为生产和需求的纽带和桥梁。”

澳棉只有500万亩,但是在全世界棉花定价中的地位举足轻重。而中国成片连块的棉田是澳洲棉花面积的10倍多,比如新疆的一个巴州地区常年植棉面积达500余万亩。“如果我们在其中有一部分优质棉,比如500万到1000万亩,就能够在全世界棉花定价中把握主动权。”李付广提出了这样的目标,联盟今后的主要工作将是打通产业链各环节,为各个地区选育、推介合适的品种,并通过技术规范,提高中国棉花的生产水平,提升中国棉花质量和价格的国际竞争力,最终实现中国棉花的做大做强。

张西岭认为,归结起来,中国一定要有一个优质棉花品牌,这也就是联盟倡导“CCIA棉花”这个中国品牌的初衷。

联盟正在制定中国可持续发展棉花标准及体系建设。张西岭说,下一步将谋划CCIA质检平台建设途径,满足纺纱企业对原棉检测指标需求,引导棉花生产单位生产出“三丝”含量低、纤维品质优良一致性高的“CCIA棉花”;推进联盟订单落地,打造“CCIA棉花”生产基地、“CCIA棉花”加工基地、“CCIA棉花”纺纱基地等;开展“CCIA棉花”产销对接机制研究,树立“CCIA棉花”生产单位信心,引导“CCIA棉花”需求单位青睐“CCIA棉花”。

不过,要想将联盟的模式推广到全国棉花产区,张全法认为,尚有很长的路要走。他建议,国家必须给予有力的政策支持,包括重大项目支持,加强金融调控手段,引入竞争机制,树立棉花全产业链各环节有关人员的品质意识等。